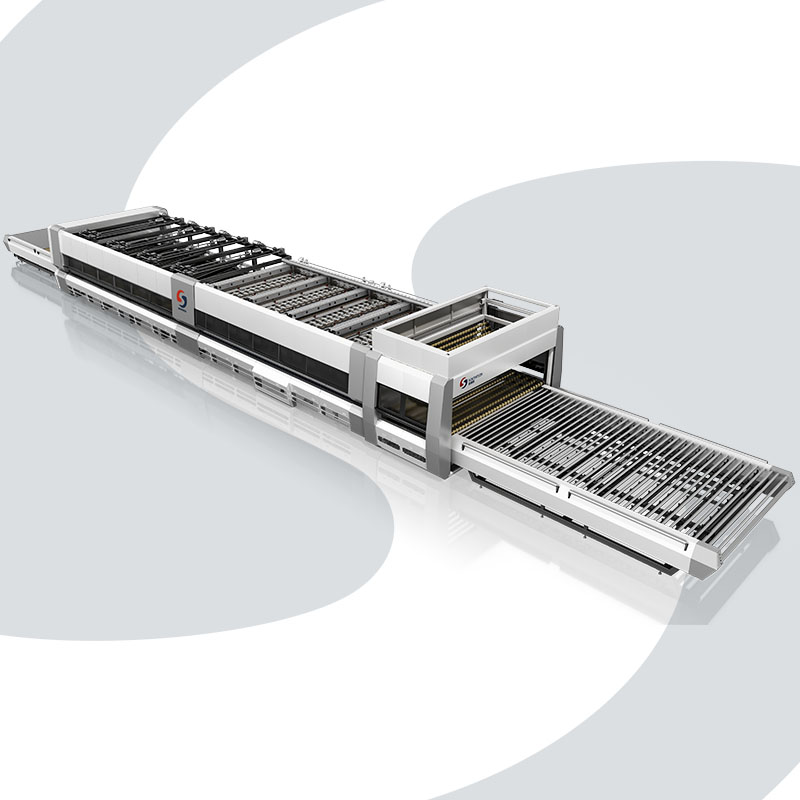

ZORUNLU KONVEKSİYON SİSTEMLİ DÜZ VE EĞİK CAM TEMPERLEME MAKİNESİ

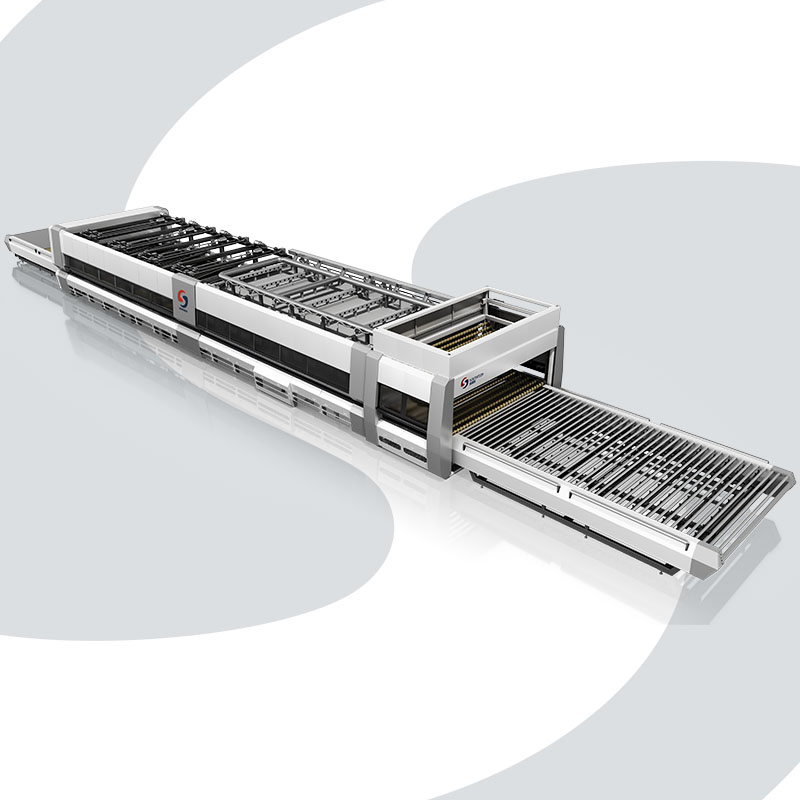

Düz kesitli minimum model: 4000mm x 1000mm

Düz kesitli maksimum model: 6000mm x 3000mm

Eğik kesitin minimum modeli: Kavisli 700mm x 1000mm

Bükülmüş kesitin maksimum modeli: Kavisli 3000mm x 6000mm

Düz cam işleme kalınlığı: 2,85-19 mm

Bükülmüş cam işleme kalınlığı: 3,2 mm ~ 19 mm

Kategori: Kaplamalı cam, Şeffaf Float Cam, Renkli Cam, LOW-E Cam.

Detaylar

ZORUNLU KONVEKSİYON SİSTEMLİ DÜZ VE EĞİK CAM TEMPERLEME MAKİNESİ

SOUTHTECH zorlamalı konveksiyon cam düzleştirme ve bükme temperleme makinesi, çevrimdışı Low-E camını temperleme yeteneğine sahiptir ve bitmiş ürünün mükemmel enerji tasarrufu performansını garanti eder.

Gelişmiş CNC işleme teknolojisini kullanan cam temperleme makinesi, camın bükülme hassasiyetini hassas bir şekilde kontrol edebilir ve hassas kalıplama elde edebilir. Basit bilgisayar ark ayar yapısı, işlem sürecini daha da basitleştirir, ayar süresini önemli ölçüde azaltır ve üretim verimliliğini ve esnekliğini artırır.

Benzersiz silindir yapısı tasarımı, yayın her iki ucundaki düz kenarların uzunluğunu etkili bir şekilde azaltarak, bitmiş ürün çizgilerini daha pürüzsüz ve görünümünü daha güzel hale getirir. Ayrıca, cam temperleme makinesi, düz temperli cam üretmek için bükme bölümünü kullanma işlevine de sahiptir ve bu da cam temperleme makinesinin uygulama alanlarını genişletir.

Klasik modellerin teknik parametreleri

| Uygulanabilir endüstriler | Fırın tipi | Maksimum yükleme alanı | Minimum düzen | Kalınlık aralığı |

|

mimarlık- Üst düzey kapılar ve pencereler

Üst düzey perde duvar |

PG6028-H |

6000X2800 mm | 350x350mm | 5~19mm |

| PG7028-H | 7000X2800 mm | 350x350mm | 5~19mm | |

| PG7030-H | 7000X3000 mm |

350x350mm |

5~19mm | |

| PG6028-2S-H | 6000X2800 mm |

350x350mm |

5~19mm | |

| PG7028-2S-H | 7000X2800 mm |

350x350mm |

5~19mm | |

| PG7030-2S-H |

7000X3000 mm |

350x350mm |

5~19mm |

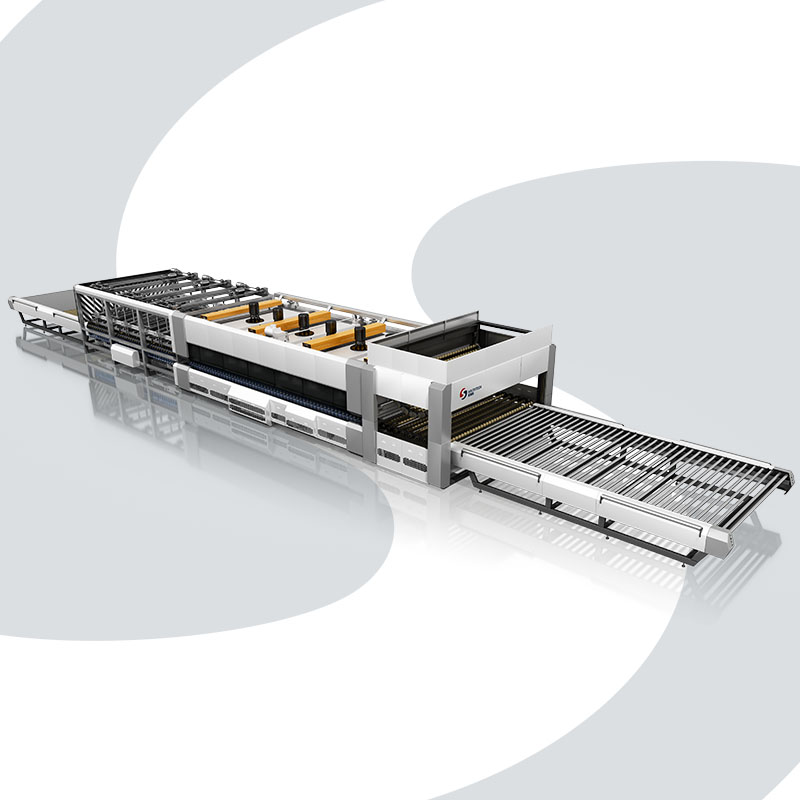

Yukarı ve aşağı masa

Cam temperleme fırınının temel destek modülü olan Soos temperleme fırınının üst ve alt platformları, tüm cam iletim süreci boyunca istikrarlı yük taşıma desteği sağlamak için özelleştirilmiş bir çelik yapı çerçeve tasarımına sahiptir. İletim silindiri grubu bir kauçuk silindir ve bir halat silindirinden oluşur ve silindir yüzeyi, cam yüzeyinde hasar riskini etkili bir şekilde önlemekle kalmayıp aynı zamanda düşük sürtünme özellikleri ve basınç direnci de sağlayan yüksek aşınma dirençli bir kauçuk tabaka ile kaplanmıştır. Kontrol seviyesinde, üst ve alt platformlar cam temperleme fırınının ana kontrol sistemiyle son derece uyumludur ve farklı özelliklerdeki cam üretimine uyum sağlamak için adım süresini, taşıma hızını ve fırın giriş aralığını esnek bir şekilde ayarlayabilir. Hassas cam algılama cihazı, sorunsuz iletim bağlantısı sağlamak ve üretim hattının otomasyon seviyesini ve çalışma verimliliğini artırmak için gerçek zamanlı geri bildirim sinyalleri sağlar.

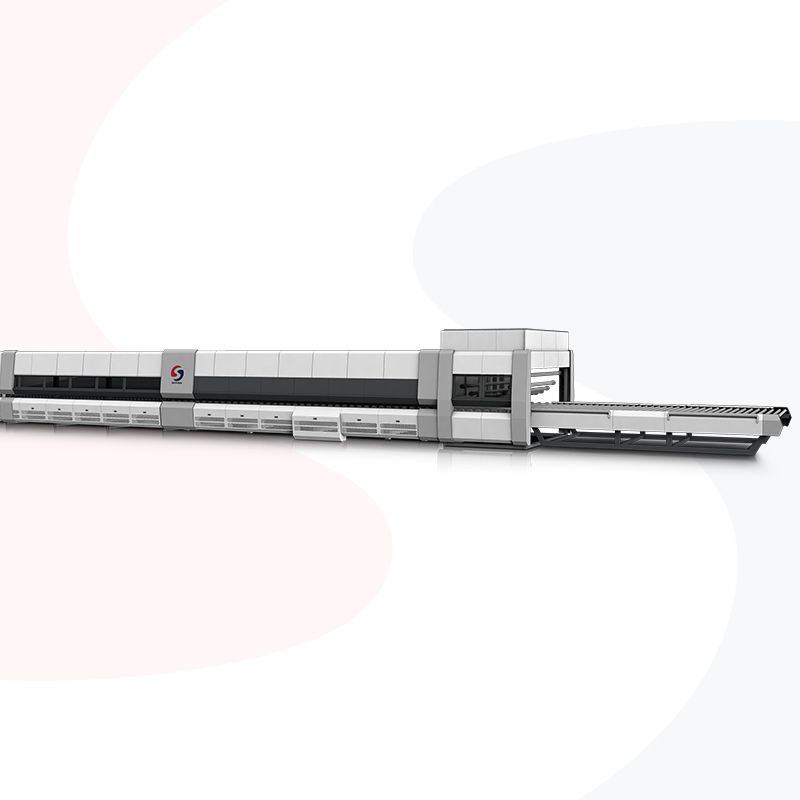

Isıtma sistemi

Cam temperleme fırınının temel termal enerji modülü olan Soos temperleme fırınının ısıtma fırını gövdesi, üst ve alt bölmeli bir tasarıma sahiptir ve iç kısmı, ısı kaybını etkili bir şekilde azaltabilen yüksek performanslı yalıtım malzemeleriyle doludur. Fırın gövdesinin her iki ucunda, fırın gövdesiyle sıkıca kapatılmış ısıya dayanıklı pnömatik fırın kapakları bulunur ve bu kapaklar, fırında sıcaklık kontrolünün güvenilir bir şekilde sabitlenmesini sağlar; camın fırında taşınması, temperleme işleminin yüksek sıcaklık çalışma koşullarına uyarlanmış yüksek sıcaklığa dayanıklı seramik silindirlerden sorumludur. Isıtma sistemi açık kafes düzenine sahiptir ve ısıtma elemanları üst ve alt fırın gövdelerine eşit olarak dağıtılmıştır. Geleneksel radyasyon plakalı ısıtma yöntemiyle karşılaştırıldığında, bu yöntem fırındaki sıcaklık homojenliğini ve ısıtma verimliliğini önemli ölçüde artırmakla kalmaz, aynı zamanda ısıtma elemanlarının günlük bakımını da kolaylaştırır. Fırın gövdesinin üst astar plakası, ekipmanın kullanım ömrünü uzatabilen korozyona dayanıklı malzemelerden yapılmıştır; Yalıtım katmanı, altı taraflı cilalama işlemiyle bilimsel olarak sınıflandırılmış ve işlenmiştir. Bu sayede mükemmel ısı depolama performansına sahip olan bu katman, yalnızca ısı kullanım verimliliğini artırmakla kalmaz, aynı zamanda fırın gövdesinin dış yüzeyini düşük bir sıcaklıkta tutar. Fırın gövdesi, açma ve kapama işlevlerini destekler ve üst fırın gövdesi, bakım personelinin sorunları zamanında bulup çözmesini kolaylaştıran elektrikli spiral kaldırma cihazı ile esnek bir şekilde kaldırılabilir.

Soğutma sistemi

Elektrik kontrol sistemi:

Soos tavlama fırınının kontrolüSistem, çeşitli şamandıra camların cam kalınlığını, boyutunu, rengini, türünü ve işlem verilerini verimli bir şekilde kaydedebilen akıllı bir parametre hafıza fonksiyonu ile donatılmıştır. Yeni cam türleri üretilirken, operatörün yalnızca ilgili işlem parametrelerini girmesi yeterlidir ve sistem bunları otomatik olarak kaydeder; gelecekte aynı cam türünü işlerken, önceden kaydedilen veriler doğrudan çağrılabilir ve ekipman ilgili işlemi otomatik olarak geri yükleyerek tekrarlanan ayar adımlarını ortadan kaldırır ve iş verimliliğini önemli ölçüde artırır.

Konveksiyon sistemi

YapmakCam temperleme fırınının temel bir işlem bileşeni olan Soos cam temperleme fırınının zorlamalı konveksiyon sistemi, ısıtma sürecine verimli ısı transfer gücü sağlayan bir üst ve alt fırın yapısından oluşur. Sistem, yüksek basınçlı hava akışını sağlamak için bir hava kompresörü tarafından çalıştırılır ve bu da ısıyı ısıtma teli alanından cam yüzeyine doğru bir şekilde aktarır; termal enerji kullanım verimliliğini daha da artırmak için spiral vakum emisyon prensibi benimsenmiştir. Çevrimiçi LOW-E camı işlerken, camın temperleme dayanıklılığını sağlamanın yanı sıra enerji kaybını da azaltır. Benzer konfigürasyonlarla karşılaştırıldığında, Soos'un bu temel modülü sadece temperleme kalitesini sağlamakla kalmaz, aynı zamanda daha üstün bir enerji tasarrufu performansına sahiptir, enerji tüketimini önemli ölçüde azaltır ve aynı zamanda üretim verimliliğini artırır.

Gözetimsiz otomatik ısıtma fonksiyonu

Soos temperleme fırınıGözetimsiz otomatik ısıtma fonksiyonu, üretim bağlantısının verimliliğini artırabilir. Günlük üretimi tamamladıktan sonra ekipman bekleme moduna geçer ve fırın içindeki sıcaklık doğal olarak saatte 15°C oranında düşer. Bu sırada, silindir sistemi cam kanalının her zaman kullanılabilir olmasını sağlamak için düşük hızda çalışmaya devam eder. Ertesi gün için ayarlanan çalışma süresinden önce, sistem otomatik olarak ısıtma programını başlatır ve bekleme sıcaklığından işlem için gereken sıcaklığa hassas ön ısıtmayı 30 dakika içinde tamamlar ve manuel müdahale olmadan doğrudan üretime alınabilir. Bu tasarım, enerji israfını azaltmanın yanı sıra, akıllı zamanlama kontrolü sayesinde hazırlık süresini de kısaltarak cam temperleme fırınının sürekli çalışması için güvenilir bir garanti sağlar.